2025年中国改性塑料市场规模已突破3800亿元,预计2030年将攀升至5200亿元。这条增长曲线的底色,正被“双碳”战略深度重塑——欧盟CBAM机制将纳管塑料制品、国内再生塑料2500万吨产能目标落地、头部品牌低碳供应链条款收紧,多重压力下,“绿色转型”不再是环保口号,而是抢占60%绿色产能市场份额的核心竞争力。其中,聚乳酸(PLA)等低碳材料的突破,与原料革新、循环重构、制造提效三大路径协同,正彻底改写产业竞争规则。

原料革命——PLA领衔,终结“化石依赖”

原料革命——PLA领衔,终结“化石依赖”

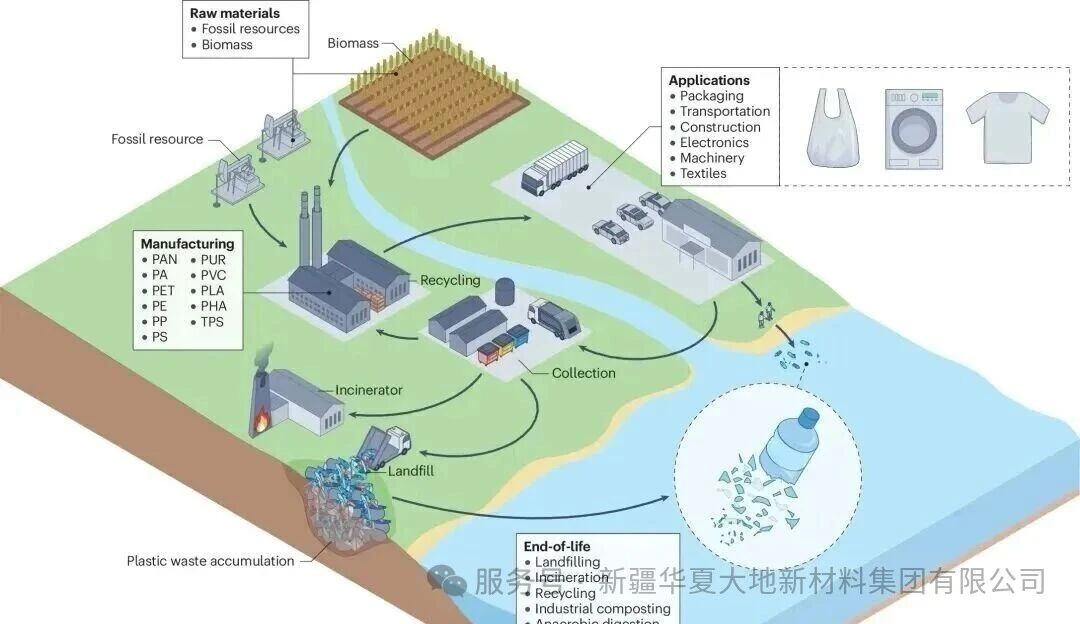

塑料产业链的核心是“碳链”,99%的化石原料占比使其成为高排放领域。以PLA为代表的低碳原料,正从实验室走向商业化主战场,构建起多元替代体系。

作为生物基材料的核心品类,PLA以玉米、秸秆等生物质为原料,全生命周期碳排放较传统塑料降低60%以上,且具备自然降解特性,成为包装、一次性用品等领域的理想替代材料。目前全球PLA产能超150万吨,一些企业已实现万吨级量产,通过增韧改性、耐热改性等技术,解决了PLA低温脆化、热变形温度低的痛点,使其成功切入餐具、3D打印耗材等场景。2024年国内PLA改性市场规模突破50亿元,预计2027年将达120亿元,年增速超30%。

循环重构——从“用完即弃”到“闭环再生”

中国废塑料回收率仅32%,较欧盟55%的目标差距明显,但这也意味着千亿级循环市场待挖掘。行业正通过“物理+化学”双轮驱动,破解再生料“低端化”难题。

物理回收高值化成为政策红利的直接受益者。《“十四五”塑料污染治理行动方案》推动再生料高端应用,一些企业实现PP、PA基材30%以上再生料掺混,产品碳足迹降低40%。化学回收则瞄准复杂废塑料处理痛点。虽有国外某些企业的挫折案例,但国内企业通过模块化热解设备,将单厂产能控制在2万吨以内,降低投资风险。

制造提效——“低碳智造”降本增效

绿电改造已显现实效。长三角化工园区接入绿电交易后,某龙头企业通过更换电加热挤出机、自建光伏电站,单位产品碳排放降低22%,年节省碳成本超800万元。按当前碳价计算,年产10万吨的企业年碳成本可达1200万元,能源转型已刻不容缓。

需求牵引——下游新兴领域打开增长空间

改性塑料的绿色转型始终与下游需求升级同频共振。2024年我国改性塑料产量达3320万吨,同比增长11.6%,这一增长主要由新能源汽车、高端家电、5G通讯等新兴领域驱动。在新能源汽车领域,电池包组件对高阻燃、高耐热改性塑料需求激增,PLA基复合改性材料通过添加纳米阻燃剂,已实现UL94 V-0级阻燃效果,成功应用于低压线束护套;家电高端化趋势下,再生PCR改性料凭借低碳优势,成为某些企业冰箱内胆、洗衣机面板的优选材料。技术突围——关键助剂创新破解性能瓶颈

在PLA改性领域,助剂创新同样关键。国内企业通过开发专用成核剂与增韧剂,不仅将PLA热变形温度从60℃提升至120℃以上,更使制品耐候性延长至2年以上,打破了其在户外、高温场景的应用限制。这些助剂技术的突破,正推动改性塑料从“合格”向“优质”“高端”跨越,为绿色材料的商业化铺平道路。

结语:系统重构方能抢占先机

改性塑料的绿色转型,从来不是单一材料或技术的胜利,而是PLA等低碳原料、循环体系、智造工艺、下游需求与助剂创新的多维协同进化。当生物基材料叩开餐饮行业大门,当再生料进入新能源汽车领域,当纳米助剂破解性能瓶颈,这些案例都在证明:双碳不是约束,而是产业升级的催化剂。当前行业仍以中低端产品为主,高端市场的技术突破与绿色转型,将成为企业突围的关键。

对于企业而言,依托区域产业集群优势,聚焦PLA改性、再生料高值化等特色路径,才能在2030年5200亿元的市场中占据主动。毕竟,真正的行业领导者,从来都是趋势的定义者而非追随者。